Atlas Copco Air Compressor stöder rekonstruktion efter kriget i Syrien-En fallstudie av X-Air 600-17-projektet

Efter mer än ett decennium av inbördeskrig och förödande jordbävningar ligger Syrias infrastruktur i ruiner. Efter kollaps av Bashar -regimen i december 2024 gick landet in i ett fragmenterat tillstånd under flera fraktioner. Ändå har det akuta behovet av energi- och industriell återuppbyggnad gett sällsynt enighet. I detta sammanhang lanserade den syriska regeringen en serie kritiska energiprojekt genom internationella anbud, som syftar till att återuppliva oljeproduktion, industriell tillverkning och transportnav.

En syrisk entreprenör, länge baserad i USA, utnyttjade både lokala anslutningar och ett internationellt försörjningskedjanätverk för att vinna kontraktet för ett stort återställande av oljeledning i norra Syrien. Ett kärnbehov för projektet var ett högpresterande, hållbart luftkomprimeringssystem för att stödja rörledningstestning och utrustning.

Utmaningar som klienten står inför

Klienten stötte på två stora utmaningar:

-

Stränga krav på utrustningens prestanda:

Projektplatsen, som ligger i Syrias norra öken, tål stora dagliga temperatursvängningar och hårda, dammiga förhållanden. Kompressorn behövde ett högt skyddsbetyg (ovanför IP66), högtemperaturresistens och ultralåga fel. Projektet krävde dessutom 24 / 7 kontinuerlig drift, vilket gjorde utrustningens stabilitet avgörande för framsteg. -

Tät leveranstidslinje:

På grund av amerikanska sanktioner och regional instabilitet är importutrustning till Syrien full av förseningar. Klienten krävde leverans till en syrisk hamn inom 45 dagar efter undertecknandet av kontrakt för att säkerställa att projektet kunde lanseras enligt schema.

Lösning: Atlas Copco X-Air 600-17 Electric Mobile Compressor

Under projektplaneringsfasen var Mohammed extremt försiktig när han valde en luftkompressor. Hans ursprungliga plan var att anskaffa Atlas Copco Xaxs600 17 barenhet, välkänd för sin enastående prestanda och stabilitet. Men han upptäckte genom Atlas Copcos säljteam att denna modell hade avbrutits. Inför trånga tidsfrister och högpresterande krav behövde han brådskande ett pålitligt alternativ.

Vi rekommenderadeAtlas Copco X-Air 600-17Elektrisk driven mobilkompressor, skräddarsydd för att uppfylla projektets unika krav. Den föreslagna lösningen inkluderade följande nyckelfunktioner:

1. Överlägsen prestanda för hårda miljöer

-

Energieffektivitet:

X-Air 600-17 är utrustad med Atlas Copcos självutvecklade imperiumc-variabel frekvensdrivning och kan arbeta med belastningsområden så låga som 13%, vilket minskar energiförbrukningen med över 30%-en väsentlig fördel mitt i Syrias energibrist. -

Miljöanpassningsbarhet:

Den oljekylda permanentmagnetmotorn är betygsatt IP66 och har en demagnetiseringstemperatur på upp till 350 ° C. Det fungerar pålitligt i extrema klimat, från -20 ° C till 50 ° C, vilket gör det idealiskt för ökenförhållanden. -

Låga underhållskostnader:

Dess moduldesign minskar potentiella felpunkter, vilket sänker de genomsnittliga årliga underhållskostnaderna med 25% jämfört med konkurrenterna. Diagnostik för fjärrfel minskar också behovet av teknisk support på plats.

2. Agile leveranskedja för leverans i tid

-

Lagerberedskap:

Genom att utnyttja Atlas Copcos globala leveranskedja hålls X-Air Series-enheter i lager på Dubai-lagret. Detta möjliggjorde förberedelse av sändningar inom bara 7 dagar efter bekräftelse av order. -

Tullgodkännande underlättande:

Genom att dra nytta av den tillfälliga avslappningen av amerikanska sanktioner för katastrofhjälp och återuppbyggnad godkändes exportlicenser. Detta säkerställde sömlös omlastning genom Turkiet till Syrien. -

Lokaliserat servicestöd:

Vi arbetade tillsammans med Atlas Copcos Middle East Service Center (Dubai) och syriska lokala partners och tillhandahöll logistik från slutet till slutet och installation på plats. Hela processen avslutades på bara 38 dagar - 7 dagar före klientens förväntningar.

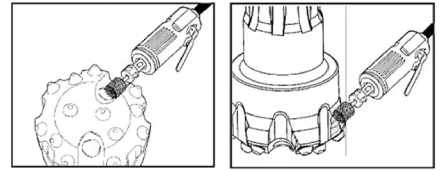

Efter att ha mottagit begäran levererade vårt tekniska team en fullständig analysrapport för driftsvillkor inom 48 timmar. Det bekräftade att X-AIR 600-17: s 17-stjärns utgångstryck och 60 m³ / min flödeshastighet uppfyllde kraven på rörledningstestning. Ett trestegsfiltreringssystem lades också till för att hantera de intensiva dammförhållandena.

En fjärrförbearbetningsprocess inleddes, under vilken vi visade enhetens prestationstestdata via videolänk, vilket löser klientens oro över långdistansupphandling. Efter att enheten anlände till hamnen i Latakia samarbetade Atlas Copco Engineers med det lokala teamet för att genomföra en 72-timmars provkörning. Även under sandstormförhållanden upprätthöll maskinen stabil drift med en uppmätt felhastighet under 0,5%.

Vi utbildade också klientens operativa personal och tillhandahöll en reservdelar för lager (inklusive luft- och oljefilter), vilket säkerställer långsiktig självunderhållsförmåga.

Klientåterkoppling: Ett partnerskap som överträffade förväntningarna

I sin projektöversikt betonade klienten:

"Atlas Copco levererade inte bara topputrustning utan behandlade också våra problem med leveranskedjan under sanktioner genom en full livscykeltjänstmodell. Från teknisk passform till reglerande clearance visade varje steg professionalism och effektivitet."

Detta projekt har sedan dess lagts till Atlas Copcos globala kundframgångsbibliotek och fungerar som ett flaggskeppsexempel på marknaden för rekonstruktion efter konflikt i Mellanöstern.

För mer information om X-Air-serien eller anpassade lösningar, vänligen kontakta vårt ingenjörsteam. Vi är redo att stödja ditt projekt med "syrisk hastighet" och oöverträffat engagemang.

.png)